KOWA RECRUITING

KOWA RECRUITING

KOWA RECRUITING

KOWA RECRUITING

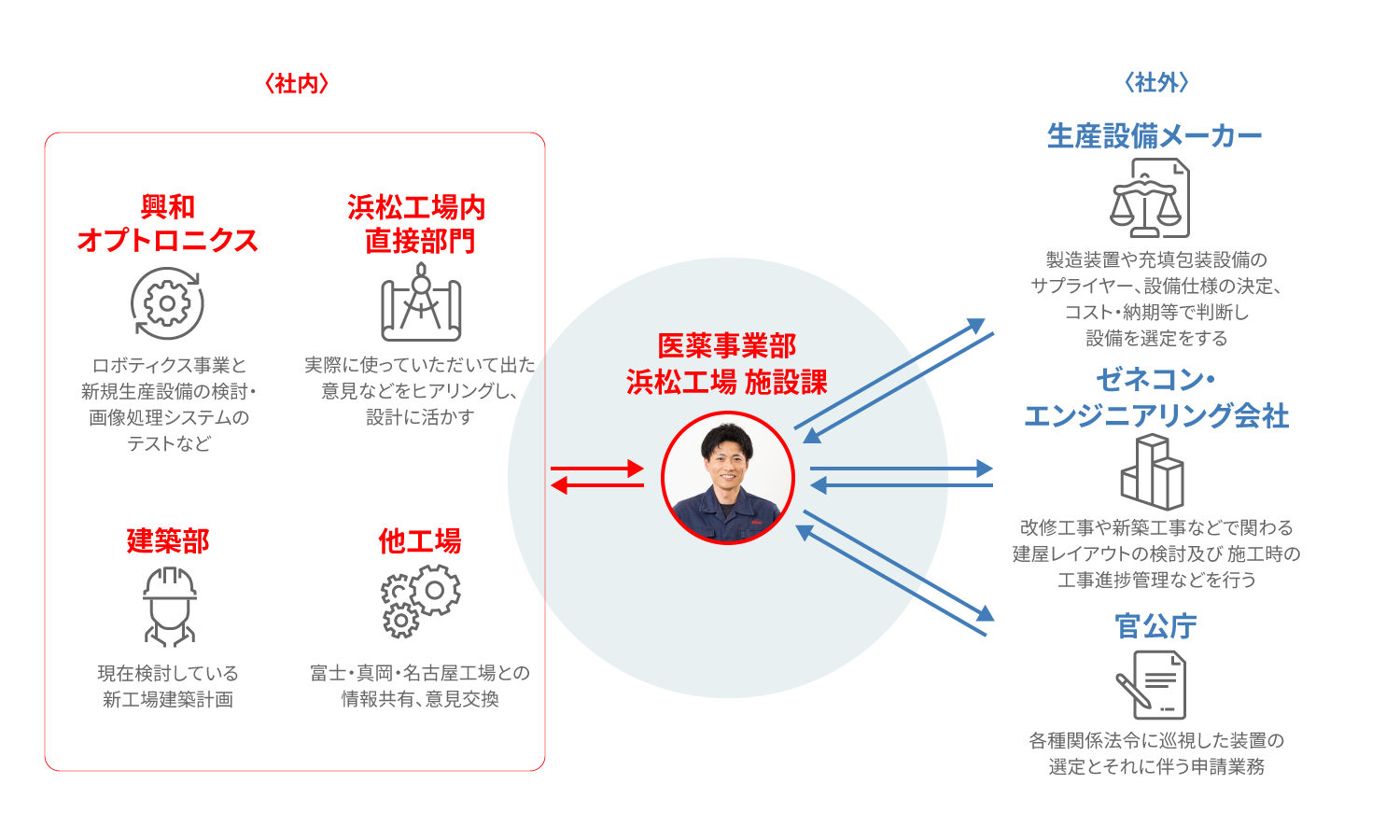

浜松工場では液体やペースト状の医薬品を製造しています。製造にあたっては材料を混ぜたり温度を調整したり、チューブに充填したりする工程があり、それぞれに専用の設備が用いられています。私の役割は、新たな設備の導入に向けた計画を立案することです。生産性の向上や作業の効率化といった目的、工場のスペースや予算という制約、さらに医薬品の製造にあたって満たすべき基準など、様々な視点から検討を行い、最適な計画を立てています。これまでに浜松工場の改修に携わったほか、現在は浜松工場内に新工場を建設するプロジェクトにも参加しています。

ゼネコンや機械メーカーなど、様々な企業の方と一緒に仕事をします。納期管理に高度なノウハウを持っていたり、細部を徹底的に分析したりと、それぞれの企業にはそれぞれの強みや文化があります。それらに接することができ、自分の仕事に取り入れられることが、この仕事の面白さです。もちろん、自分で描いた設計図が現実のものになり、製造ラインが動き始めたときの達成感は格別です。

心がけているのは、「最高」ではなく「最適」を追求することです。お金や時間に制限がなければ「最高」の設備が導入できるかもしれませんが、実際にはそのようなことはありません。限られた条件のなかで、確実に狙いを達成できる設備計画こそが最適のものであり、私たちが目指しているものです。印象的だったのは、抗原検査簡易キット「アンスペクトコーワ」の製造を機械化したときのことです。当時はコロナ禍で物流が停滞し、資材不足が深刻でした。何社もの機械メーカーに「無理です」と言われるなか、私たちは「別の方法で何とかできないか」を考え続けました。そして、たった4ケ月で設備を完成させました。これは、最適を目指したからこそのスピード感です。

このとき、目標を共有し、実現のために部署を超えてアイデアを出し合い協力するという興和の強みを実感することもできました。先輩たちが築いてくれた強みを次の世代にバトンタッチすることが、今の私の目標になっています。

各種の規制に即した装置を選定し、それに伴う申請を官公庁に行う業務が発生するのは、医薬品メーカーにおける機械の仕事ならでは。工場内においては設備の不具合への対応など、日常的なメンテナンス作業も受け持っている。

性能はもちろんのこと、設置場所をはじめとした様々な制約が設備計画の立案にはついて回ります。そのため、「試してみては問題が浮かび上がり、その問題を解決すると次の問題が浮かび上がる」というプロセスが繰り返されます。試行錯誤しながらベストな答えを探す道のりはボルダリングに通じるものがあり、趣味を通じて仕事に役立つ思考が鍛えられていると感じます。

東京オリンピックの正式競技に採用されたことをきっかけにして、興味を持ったのがボルダリング。自宅近くにジムがあり、5年前から休日に通うようになりました。登る前にルートを確認し、プランを立てて実行、結果を振り返っては新たなプランを立てるというプロセスが楽しいです。

所属部署や掲載内容につきましては取材当時のものです。